製造業界AR活用事例|工場へのスマートグラス導入や効果に迫る

IT専門の調査会社であるIDC Japanによると、世界のAR/VR関連の市場規模は年間平均71.6%で成長を続けており、2022年には2,087億ドル(22兆円超)にも達すると見られています。

AR関連市場がこれほどの伸びをみせているのは、主流と見られているエンタメや教育関連だけではなく、toBの領域においてもAR技術が浸透しているからです。

そこで今回は、AR導入が進む製造業界に焦点を当てて、

- 製造業界にAR導入が進む理由

- ARが製造業界にもたらすメリット

- 実際にARが導入されている事例

などを詳しく解説していきます。

「ARという技術は知っていても、どのように活用したら良いか分からない」といった担当者の方や技術者の方は是非参考にしてみて下さい。

Contents

製造業界(工場)にAR導入が進む背景

日本の製造業界においても、ARを活用した新たな取組が進んできています。

製造業界でのAR導入が昨今進む理由は大きく2つあります。それは

AR導入が進む理由⑴ 工場の人手不足の深刻化

日本の製造業界でARを必要としている最大の理由が、工場における人手不足という問題です。

この問題をより深刻化しているのが、 ベテランの技術者のノウハウを若手工員に伝える流れが失われつつあること。

日本のモノづくりは技術に精通した熟練工たちによって支えられてきましたが、工場で働く工員の減少によってその貴重な技術が下の世代に伝えられずにいるのです。

そうした問題の解決策として期待されているのが、ARテクノロジーの導入です。

AR導入が進む理由⑵、ARデバイスの性能進化

まず、ARグラスの性能を評価する軸としては下記の要素が挙げられます。

- 視野角の広さ(どれくらいの情報を目の前に表示できるか)

- バッテリーの持ち

- 長時間着用できる軽さ

- デザイン性

- 値段

これらの評価軸で判断したとき、真に費用対効果が高いと言えるARグラスは少なくとも2020年段階まで存在しませんでした。

しかし2020年に発売予定のNreal LightやHololens2などを皮切りに、高い性能を誇るデバイスが続々と登場しており、ハードウェアの進化が市場ニーズを満たす水準まで向上してきているのが、ARグラスの製造業導入背景の1つです。

ARを製造業に導入する3つのメリット

日本の製造業界においてARが必要とされている背景については理解できましたが、実際に工場にARを導入することによってどんなメリットが生じるのでしょうか?

ここからは、ARが製造業界にもたらす効果を具体的に見ていきましょう。

導入メリット⑴ ハンズフリーでの情報確認が可能

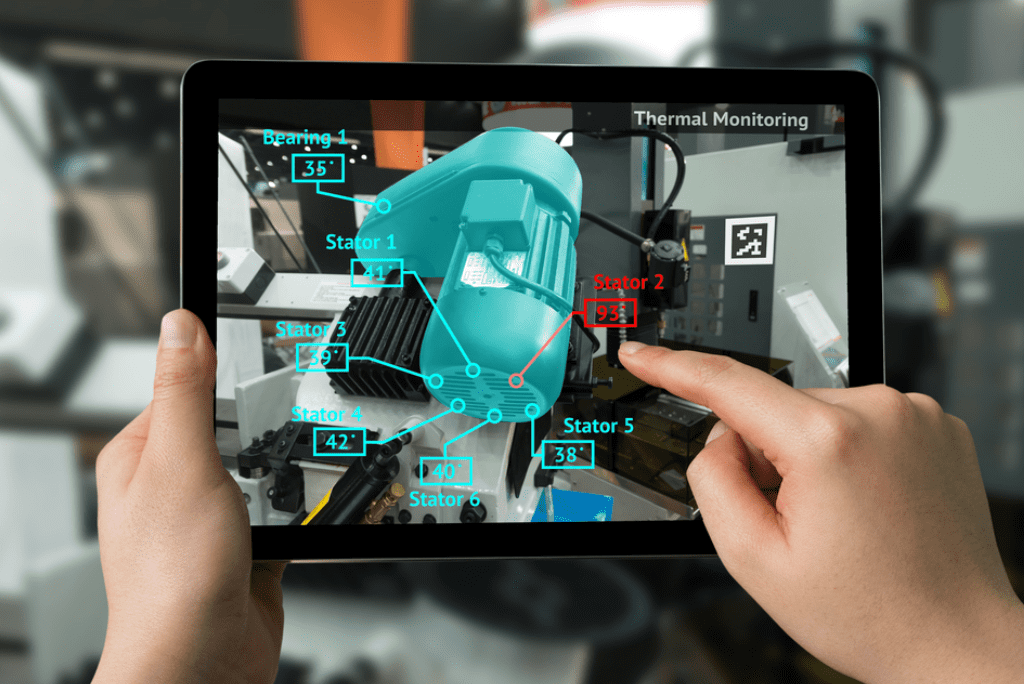

特に保守や点検といった作業の際には手順書や指示書を手に持ちながら業務にあたることになりますが、ARを活用することでスマートグラス上に情報を全て表示できます。

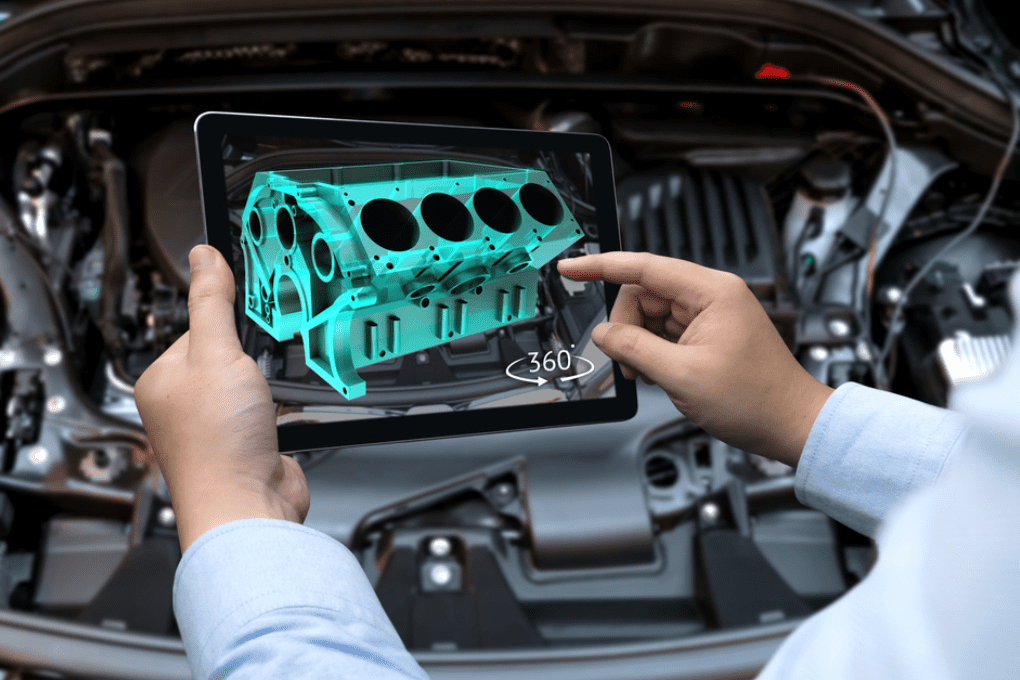

現場作業者が機器などにマーカー設置しARデバイスで読み込むと、目の前に必要な作業内容や点検項目などが表示されますし、位置情報に合わせて情報を表示することも可能です。

紙の指示書を手に持ちながら作業するのと、ARデバイスに必要な情報を表示させ、フリーハンドで作業にあたるのとではどちらが生産性が高いかは、考えるまでもない でしょう。

このようなハンズフリーの情報表示は

- 生産現場での組立作業

- 保守点検

- 新人研修

などでより効果的です。

このように、フリーハンドで作業に集中できることは労働生産性の観点で、AR導入のメリットなのです。

導入メリット⑵ 遠隔地からの指示出しやサポートが可能

ARテクノロジーを導入すると遠隔地からの指示やサポートが可能になり、製造業界における人手不足問題の解決にも役立ちます。

例えば作業員が機器の点検中に不明な箇所があれば、スマートグラスを介して遠隔地にいる技術者も問題点をリアルタイムに共有できます。

さらに必要な手順や案内も、その場で即座に音声やARによる映像表示で指示が可能です。

特に保守サービスにおいては、初回作業での解決率が向上するという効果が期待できます。

リアルタイムによる視野の共有は、作業者の熟練度に関わらずに新人でも様々な作業を遂行できるメリットがあります。

経験年数に依存せずに熟練者と同じような作業が初心者でもできるようになれば、人手不足問題の打開策になるはずです。

※参考記事:遠隔・作業支援ARの導入事例|現場の生産性向上を実現するソリューション

導入メリット⑶ 教育・トレーニングとの相性が良い

高品質の製品を生み出すには、作業員に対する教育やトレーニングが必要不可欠です。

特に工場や生産現場での訓練は、座学以上に実戦経験が求められます。

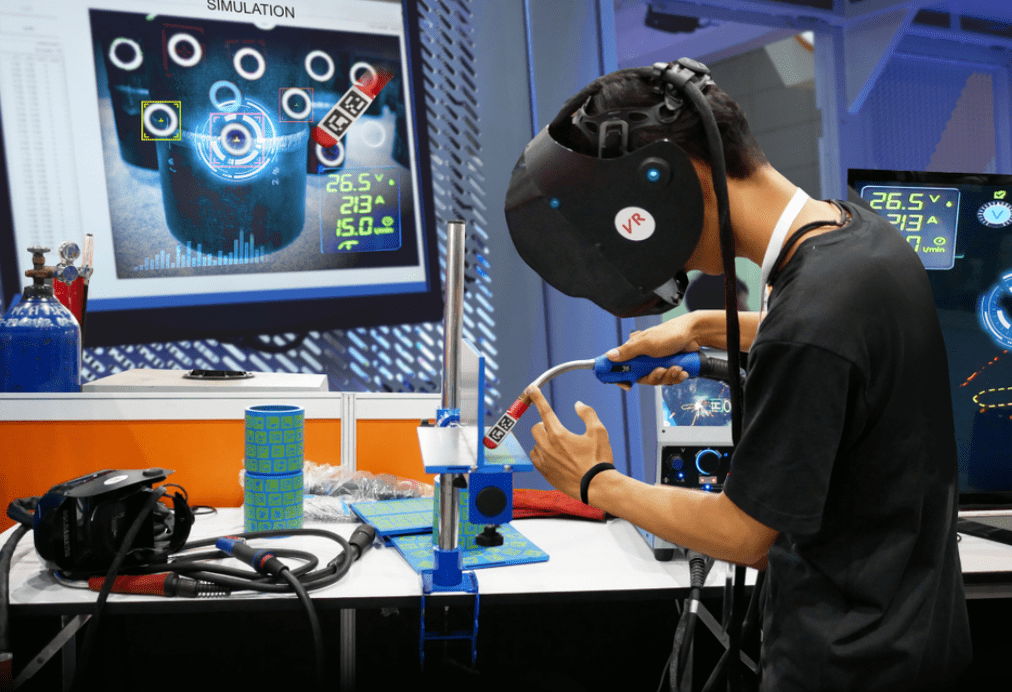

こうした言わば「習うより慣れろ」のトレーニングに最適なのが、ARであり、工場で製品を組み立てる手順や機械の点検方法など学ぶトレーニングにARやVR技術を活用すると、学習効果を格段に高めることが可能です。

例えば、 スマートグラスに、実際の作業で扱う機材や製品とともに点検すべき箇所や順番をCGで事前学習させることによって、実際の作業環境内に近い状況で学ぶことが出来ます 。

通常であれば熟練工になるために長い時間が必要な製造業の現場でも、ARを活用したトレーニングを導入することによって、短時間で正確に理解することができるようになります。

また、今後増加するであろう外国人労働者に対しても、ARを用いたトレーニングはとても効果的なソリューションになるでしょう。

※参考記事:AR訓練・トレーニング事例|実績やメリットを最新の動向から分かりやすく解説

製造現場へのAR導入ソリューション「XR-Hub DX」

ここまで工場や製造業でARを導入するメリットを解説してきましたが、本メディア「XR-Hub」を運営している株式会社x gardenは製造・物流業界向けAR/VRコンサルティング・開発事業「XR-Hub DX」を運営しています。

すでに国内大手自動車メーカーや、大手航空製造メーカーとの取引実績があり、企画・設計から、開発、MRアプリ・システム開発まで幅広くソリューションを展開しています。

- 労働生産性が頭打ちになっている

- コロナ下で、遠隔教育や遠隔作業指示を実現したい

- 事業効率を高めたい

といったニーズがある企業担当者の方は初回無料で相談を承っておりますので、ぜひこちらからご相談ください。

製造業の保守・運用に導入されている事例①:富士通 沼津工場

ではここからは、製造業における実際のAR技術の活用例を見ていきましょう。

最初に紹介するのは、普通の沼津工場におけるARの活用事例です。

富士通の沼津工場では、ARを用いた保守・点検ソリューションを導入。

インフラ設備の施設保守メンテナンス業務に、ARを活用した点検システムを活用しています。

富士通では自社で実践している点検ノウハウを基に、独自のAR点検業務システムを構築。

ARを活用した保守・点検業務を実施しています。

まず、紙ベースであったマニュアルやトレーニングを、ARを用いた「作業ナビゲーション」に切り替え、作業内容を映像と音声で指示。

非熟練者でもミスなく作業が行えるようになりました。

チェックリストをARで表示し、作業の漏れを防ぐ。

さらに、「設備点検チェックシート」のデジタル化も採用。

作業の漏れを防ぐためのチェックシートをQRコードで現場にマーキングし、ARデバイスで読み取ることによって、過去の対応記録をグラフで表示する機能も搭載。

紙やエクセルなどに対応状況を入力する手間が省け、時間とコスト掛けずに点検結果をデータベース化することができるようになったとのことです。

これは点検情報を共有化し、ARで情報を活用することによって、全体的な効率化を図ることができた国内事例の1つです。

製造業の保守・運用に導入されている事例②:テナリス

世界でも有数の鋼管製造製造メーカーのTenaris(テナリス)社は、アルゼンチンにある自社の最先端工場での整備メンテンナンスや運用管理にARシステムを活用しています。

テナリス社が工場でARを活用する主な目的は、保守作業の効率と人的ミスの削減。

作業箇所にマーキングされたコードをARデバイスで読み取ると、機器から収集したデータを基に保守すべき場所をアイコンで示すことが可能になります。

数多くの点検項目が存在する保守作業において、マーカーを読み込むだけで作業内容が表示されることは保守作業の大幅な効率化だけではなく、ケアレス・ミスなどを防ぐ効果も生み出しています。

世界中の工場では組立ラインの完全自動化がなされているため、ARを利用した保守・整備メンテンナンスは業界におけるこれからの標準システムになると見込まれています。

※関連記事:AR訓練・トレーニング事例|実績やメリットを最新の動向から分かりやすく解説

工場の訓練・教育に導入されている事例 ①:ホンダ・鈴鹿製作所

続いては、ARを工場での訓練やトレーニングに活用している事例についても見てみましょう。

本田技研工業株式会社(ホンダ)は、車体の組み立てトレーンングのためにAR/VRを用いたカリキュラムを導入しています。

ホンダでは製品開発を本田技術研究所が行い、生産は本田技研の製作所が行うという体制を取っていますが、開発・生産の共創を目指すため鈴鹿製作所だけは開発と製造を一貫して行っています。

その「鈴鹿製作所において開発部門で活用していたAR/VR技術を、製造現場でも利用できないか?」という観点でARの導入が始まりました。

車体の組み立てのための作業員のトレーニングはこれまで研究用のテスト車を用いて行っていましたが、車両の削減施策の展開に合わせて、AR/VRを用いたトレーニングを立案。

実車を用いずに組み立てや作業のトレーニングが行えるようになりました。

その効果は絶大で、作業スペースの再現だけではなく、現実同様に検査車両が通り過ぎるアニメーションや光源の再現など、実際の組立作業現場に極めて近い環境でのトレーニングが施されるように。

CGで再現した作業空間の見え方があまりにもリアルなため、実際のインパクトレンチを持ち込んで、工員の作業姿勢や見え方の確認まで行ったとのこと。

日本の製造現場におけるARやVRの活用も今後一層本格的になるでしょう。

工場の訓練・教育に導入されている事例②: BAEシステムズ

イギリスの航空宇宙関連企業であるBAEシステムズ社は、製造現場での技術者のトレーニングにARを活用しています。

BAEシステムズ社ではトレーニングにMicrosoftの開発する「HoloLens」を使用。手元の機材や作業を見ながら、3DモデルのマニュアルをARで重ね合わて表示することによって、訓練効率を高めています。

紙のマニュアルをめくりながら作業するのに比べると、自分の扱っている部品に直接3Dモデルが表示されるARトレーニングは、より訓練に没頭できるのと同時に、時間の節約にもつながっているとのこと。

BAEシステム社はトレーニングにARを導入することによって、訓練の所要時間を従来から30~40%も短縮できたそうです。

さらに新製品の生産ライン立ち上げ時においても、教育コンテンツの作成やトレーニングそのものに費やす時間も大幅に短縮できたことで、訓練や教育にかかる全体的なコストも10分の1にまで圧縮させることに成功しました。

※参考

まとめ(XR-HubではXR導入コンサルティングを行なっています)

工業・製造業におけるAR技術の活用は、ポルシェなどのハイエンド・ブランド・メーカーのショールームに代表されるような、ブランド価値向上などに利用されてきました。

しかし、ARが一般化するにつれ、ARは工場などの生産現場により密着した形での利用が進み、製造業における労働力を最適化するためのソリューションとして、用いられています。

アメリカやヨーロッパの製造業界では、AR技術の導入がすでに盛んに行われています。人手不足が深刻化する日本の製造業界においても、ARはこれからますます一般的なものになっていくことでしょう。

また、弊社では製造・物流業界向けのAR導入コンサルティング・開発事業を展開しています。

- ARやVRを、自社の既存事業に導入することを検討している

- ARやVR部門を立ち上げたい

こんなニーズがある方にはリサーチや要件定義書の設計、開発を含めご要望に応じたコンサルティングを行なっており、過去にはトヨタ自動車グループ会社様や、大手航空メーカー様とのAR/VRプロジェクト実績があります。

もし「話だけでも聞いてみたい」と興味がありましたらこちらからお問い合わせください。

※関連記事:

【2019年最新|ARビジネス活用事例11選】効率化や精度の向上などAR化のメリットに迫る

この記事はいかがでしたか?

もし「参考になった」「面白かった」という場合は、応援シェアお願いします!